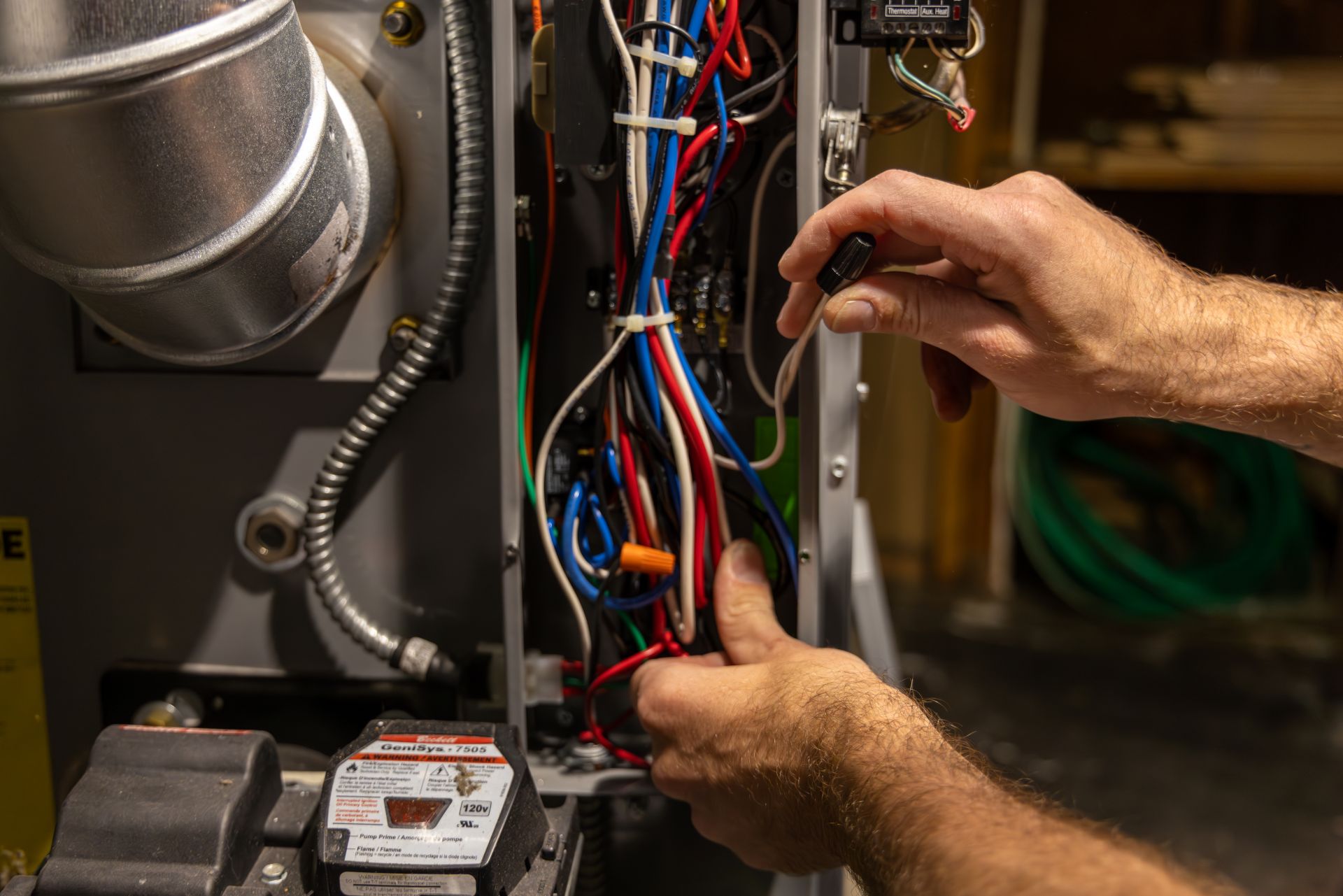

In jedem Produktionsprozess entscheidet die Verbindungstechnik mit darüber, wie effizient gefertigt werden kann. Wo komplexe Systeme auf individuelle Ausführungen treffen, steigt die technische Varianz – und mit ihr der Aufwand in Montage, Planung und Qualitätssicherung. Besonders elektrische Verbindungen gelten als neuralgische Punkte, wenn es um Fehlervermeidung und Geschwindigkeit geht. Die professionelle Kabelkonfektionierung wird hier zum zentralen Baustein. Sie reduziert die Komplexität und schafft planbare Strukturen, mit denen Unternehmen ihre Produktivität sichern und gleichzeitig flexibel bleiben können.

Produktivität braucht Wiederholung – doch die Realität ist anders

In der Theorie basieren moderne Fertigungsprozesse auf Standardisierung. In der täglichen Praxis sind sie jedoch oft von kurzfristigen Änderungen geprägt, bei denen Baugruppen, Leitungslängen oder Steckerkonfigurationen laufend angepasst werden müssen. Vor allem bei Maschinen oder Anlagen, die kundenspezifisch ausgeführt werden, gleicht kaum eine Verbindung der anderen.

Diese kleinen Unterschiede führen zu einem erheblichen Mehraufwand in der gesamten Prozesskette: von der Planung über die Materialdisposition bis hin zur Montage und Prüfung. Je mehr Kombinationen möglich sind, desto langsamer werden Abläufe, und desto höher wird die Fehleranfälligkeit. Die Folge sind verlängerte Durchlaufzeiten, wachsender Platzbedarf im Lager und eine deutliche Belastung der Ressourcen. Wer unter diesen Bedingungen produktiv bleiben will, muss diese Variantenvielfalt gezielt steuern. Die Zusammenarbeit mit einem Spezialisten für Kabelkonfektionierung ermöglicht genau das und bringt eine klare Entlastung in allen Bereichen der Fertigung.

Standardisierung durch maßgeschneiderte Vorfertigung

Was zunächst widersprüchlich klingt, ist in der Praxis der Schlüssel zu Effizienz: Individuelle Lösungen werden wirtschaftlich, wenn sie standardisiert vorgefertigt werden. Erfahrene Dienstleister in der Kabelkonfektionierung entwickeln gemeinsam mit ihren Kunden modulare Systeme, bei denen trotz hoher Variantenanzahl eine strukturierte Vorfertigung möglich ist.

Unterschiedliche Längen, Geometrien oder Steckertypen werden dabei nicht erst in der Endmontage angepasst, sondern bereits in der Vorfertigung exakt produziert. Die Baugruppen sind geprüft, beschriftet und dokumentiert, sodass sie sich direkt in den vorgesehenen Gerätetyp integrieren lassen. Auf diese Weise bleibt die Fertigung flexibel, ohne sich in technischen Details zu verlieren. Auch Entwicklung und Konstruktion profitieren, da auf bewährte Lösungen zurückgegriffen werden kann, ohne neue Prüfprozesse auszulösen. Die Serienproduktion gewinnt dadurch an Stabilität, während gleichzeitig kalkulierbare Abläufe und feste Zeiten entstehen.

Warum Varianten echte Kosten verursachen

Die technischen Unterschiede zwischen Baugruppen mögen oft gering wirken, doch sie haben spürbare wirtschaftliche Auswirkungen. Jede neue Ausführung zieht organisatorische und logistische Aufgaben nach sich, die in Summe erhebliche Kosten verursachen.

Typische Kostentreiber bei Variantenvielfalt:

zusätzlicher Abstimmungsaufwand zwischen Entwicklung, Einkauf und Produktion

komplexere Materiallogistik und Bevorratung

längere Rüstzeiten und häufige Umstellungen in der Montage

erhöhter Bedarf an Dokumentation, Prüfung und Rückverfolgbarkeit

steigendes Risiko für Fehler und Nacharbeit bei unklaren Anforderungen

Wer diese Prozesse intern abbildet, steht bei jeder Produktänderung erneut vor denselben Herausforderungen. Dadurch entstehen Verzögerungen, Materialverluste und Ineffizienzen, die sich direkt auf die Wirtschaftlichkeit auswirken. Wird die Kabelkonfektionierung dagegen an einen spezialisierten Partner ausgelagert, lassen sich diese Risiken deutlich reduzieren. Digitale Stücklisten, Serienkennzeichnungen und automatisierte Prüfverfahren ermöglichen auch bei hoher Varianz und kleinen Losgrößen eine strukturierte und wirtschaftliche Umsetzung.

Typische Problemfelder und wie externe Konfektionierung entlastet:

| Problemfeld | Lösung durch externe Kabelkonfektionierung |

|---|---|

| Unterschiedliche Leitungslängen | Vorkonfektionierte Längen mit individueller Beschriftung |

| Wechselnde Stecker- oder Pinbelegung | Standardisierte Codierung und geprüfte Anschlüsse |

| Varianten bei Umgebungsanforderungen | Auswahl geeigneter Materialien je nach Einsatzbereich |

| Kombination aus Serien- und Einzelfertigung | Flexible und skalierbare Liefermodelle nach Bedarf |

| Hoher interner Schulungsaufwand | Technisches Know-how liegt beim Dienstleister – interne Einarbeitung entfällt weitgehend |

Messbare Vorteile in der Praxis

Wer in der Fertigung auf modular vorgefertigte Kabelsätze setzt, reduziert manuelle Schritte und senkt die Fehlerquote. Die Entlastung zeigt sich an mehreren Stellen im Prozess:

Kürzere Montagezeiten durch vorbereitete Baugruppen

Vermeidung von Fehlsteckungen dank eindeutiger Codierung

Klare Kabelführung ohne Interpretationsspielräume

Reduzierter Lageraufwand durch vollständige Baugruppen

Höhere Planungssicherheit bei wechselnden Anforderungen

Besonders in dynamischen Fertigungsumgebungen sorgt Kabelkonfektionierung für Stabilität und Übersicht. Rückfragen und Nacharbeiten nehmen spürbar ab, Termine werden sicherer eingehalten, und die Mitarbeitenden können sich auf die Wertschöpfung konzentrieren.

Vorsprung beginnt in der Entwicklung

Ein oft übersehener Vorteil der externen Kabelkonfektionierung zeigt sich bereits in der Entwicklungsphase. Wenn der Dienstleister früh eingebunden wird, lassen sich gemeinsam mit dem Kunden wiederverwendbare Baugruppen definieren, die bereits im Prototypenstadium den Weg für eine saubere Serienumsetzung ebnen.

Neben der Fertigungskompetenz bringt der Partner in der Regel Erfahrung aus vergleichbaren Projekten mit und kann dadurch wertvolle Impulse geben. Konstrukteure erhalten Unterstützung bei der Auswahl geeigneter Materialien, bei der Gestaltung der Schnittstellen und bei der Prüfung der technischen Machbarkeit. Durch diese enge Zusammenarbeit entstehen Lösungen, die sich in der Praxis bewähren und sich später problemlos reproduzieren lassen, auch dann, wenn sich Anforderungen im Laufe des Projekts ändern.

„Wir mussten ständig nacharbeiten“ – Wie ein Maschinenbauer seine Verkabelung optimiert hat

Ein mittelständischer Maschinenbauer stand vor einem Problem: Die Variantenvielfalt seiner Geräte wuchs, doch die interne Verkabelung konnte nicht mithalten. Immer wieder kam es zu Montagefehlern, fehlenden Steckern oder unpassenden Leitungslängen. Der Zeitverlust summierte sich – ebenso wie die Fehlerquote.

„Jede Kundenanpassung bedeutete für uns neue Improvisation. Das hat Ressourcen gebunden und Termine gefährdet.“

Lösung: professionelle Kabelkonfektionierung

Um Zeit und Qualität unter Kontrolle zu bringen, entschied sich das Unternehmen für externe Kabelkonfektionierung. Der Dienstleister übernahm die Planung, fertigte modulare Leitungssätze vor und lieferte diese geprüft und beschriftet. Die Montage konnte sofort starten – ohne Nacharbeit.

Der neue Ablauf:

• Leitungssätze standardisiert, aber flexibel

• Lieferung mit Serienkennzeichnung und Prüfdokument

• Lagerhaltung auf Baugruppen umgestellt

„Plötzlich war alles vorbereitet – kein Suchen, kein Zuschneiden, keine Rückfragen mehr.“

Das Ergebnis: weniger Aufwand, bessere Prozesse

• Montagezeit pro Gerät sank um 22 %

• Fehlerquote fast auf null reduziert

• Lageraufwand spürbar gesenkt

• Höhere Termintreue in der Auslieferung

„Heute ist die Kabelkonfektionierung kein Engpass mehr, sondern ein Vorteil.“

Fazit: Mit externer Kabelkonfektionierung wurde aus einem Risiko ein funktionierender Prozess. Die Fertigung ist schneller, sicherer und planbarer – besonders bei häufigen Varianten und kundenspezifischen Anforderungen.

Variantenvielfalt steuern heißt Zukunft sichern

Moderne Produktionsumgebungen werden nicht einfacher, sondern vielfältiger. Kundenspezifische Anpassungen, kürzere Produktlebenszyklen und komplexe Lieferketten erhöhen den Druck auf Entwicklung und Fertigung. In diesem Umfeld reicht es nicht mehr aus, auf spontane Lösungen zu setzen. Gefragt sind stabile Prozesse, die Individualisierung ermöglichen und trotzdem effizient bleiben.

Die professionelle Kabelkonfektionierung erfüllt genau diese Anforderungen. Sie bietet wiederholbare Qualität, klar dokumentierte Schnittstellen und die nötige Flexibilität, um auch bei häufigen Änderungen den Überblick zu behalten. Wer diesen Bereich frühzeitig strukturiert und strategisch integriert, gewinnt nicht nur Planungssicherheit, sondern auch den notwendigen Spielraum für Innovation und Kundenzufriedenheit.

Bildnachweis: A Stockphoto, Igor Nikushin, Valmedia /Adobe Stock